一文读懂!船用上下水气囊使用全流程与四大核心优势

在船舶行业降本增效的浪潮中,船用上下水气囊以 “颠覆性技术” 姿态脱颖而出。据统计,采用气囊作业的船企,单船作业成本平均降低 40%,作业效率提升 60%。这一神器究竟如何操作?又有哪些硬核优势?今天就为大家揭秘!

一、船用上下水气囊使用全流程

1. 前期准备:因地制宜,精准规划

使用前需对作业场地进行勘察,选择平整、坚实的岸滩或码头区域,确保地面坡度不超过 15°,避免船舶移动时发生侧滑。同时,根据船舶吨位、尺寸,精准计算所需气囊的数量、规格及布局方案。例如,一艘 2000 吨级船舶,通常需要 10-12 条直径 2 米、长度 12 米的气囊配合使用。

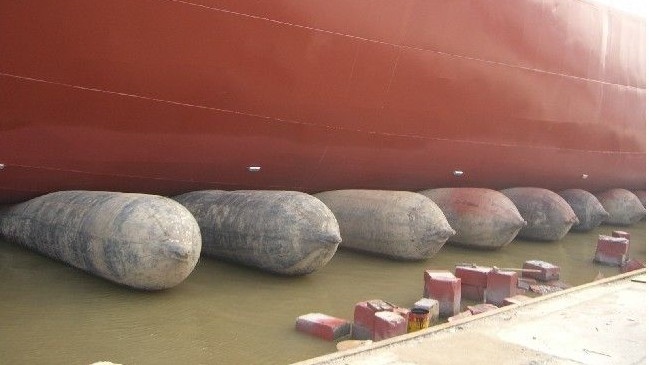

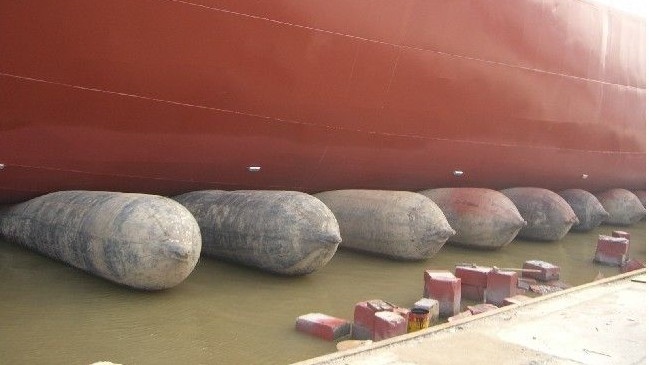

2. 气囊安装:模块化组合,快速搭建

将气囊依次铺设在船舶下方指定位置,利用高强度连接件将气囊串联成稳定阵列。得益于其模块化设计,熟练团队仅需 4-6 小时即可完成整套气囊系统的安装调试,效率是传统设备的 3 倍。安装完成后,通过专用充气设备将气囊压力充至额定值,并实时监测压力稳定性。

3. 船舶上下水:柔性托举,安全移位

一切就绪后,缓慢释放气囊内气体,利用气囊的弹性形变与地面摩擦力,推动船舶平稳上下水。过程中通过多组气囊压力的协同调控,确保船舶姿态始终保持水平。江苏某船厂曾用气囊技术,成功完成一艘 5000 吨级货轮的下水作业,全程零损伤,用时仅 8 小时。

4. 收尾维护:便捷拆卸,循环利用

作业结束后,排空气囊气体,轻松拆卸并妥善存放。船用上下水气囊采用耐老化橡胶材料,正常使用情况下可重复利用 50-80 次,大幅降低长期使用成本。

二、四大核心优势,重塑船舶作业格局

1. 安全可靠:柔性缓冲,零损伤保障

相较于滑道、船坞等刚性设施,气囊如同 “巨型弹簧”,在船舶移动过程中提供全方位柔性缓冲,将碰撞风险降低 80%。山东某造船厂应用气囊技术后,船舶下水损伤事故率从年均 3 次直接归零。

2. 成本低廉:小投入,大回报

气囊购置与安装费用不足传统船坞建设的 1/5。以一艘 3000 吨级船舶为例,使用气囊上下水单次作业成本仅 5 万元,而船坞作业则高达 25 万元。加上可重复使用特性,中小船企年运营成本可削减 30%-50%。

3. 高效灵活:打破时空限制

无需固定船坞,只要有平整岸滩就能开展作业,彻底解决偏远地区船舶上下水难题。应急修船场景中,气囊技术可将维修周期缩短 50%,助企业快速响应市场需求。

4. 绿色环保:践行可持续发展

采用可回收橡胶材料,废弃后可加工再生;作业过程减少大型机械使用,某港口应用后单船作业碳排放量同比下降 45%,完美契合船舶行业绿色转型趋势。

从安装到作业,从降本到增效,船用上下水气囊以简单易操作的流程与卓越性能,为船舶行业带来全新可能。随着技术不断迭代,未来气囊还将融入智能监测系统,进一步提升作业安全性。对于船企而言,拥抱这项技术,就是拥抱更高效、更经济、更环保的未来!